在现代化制造与供应链体系中,供应商的产品质量、交付一致性以及应对变更的敏捷性,是决定最终项目成败的关键因素。其中,供应商产品批次管理与工程变更的精确跟踪构成了工程管理服务的两大支柱,它们共同确保从设计到交付的每一个环节都清晰、可控、可追溯,从而有效确认产品状态,保障项目的顺利推进。

一、 供应商产品批次管理:质量追溯的基石

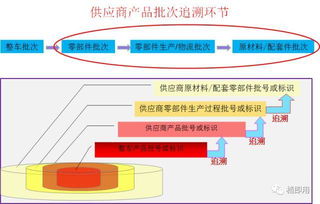

供应商产品批次管理,是指对供应商提供的原材料、零部件或半成品,按照其生产批次进行唯一性标识、记录、存储和追踪的全过程管理。其核心价值在于:

- 精确追溯与质量控制:当生产或售后环节出现质量问题时,通过批次号可以迅速锁定问题批次的范围,精准追溯到具体的供应商、生产时间、工艺参数乃至原材料来源。这极大缩短了问题排查时间,实现了快速隔离与召回,最小化质量风险与损失。

- 库存与物流优化:严格的批次管理有助于实现先进先出(FIFO)的库存策略,防止物料过期或性能衰减。在物流环节,批次信息与运输数据绑定,提升了物流过程的透明度与可控性。

- 合规性与报告:在航空航天、医疗器械、汽车等强监管行业,完备的批次记录是满足法规要求(如ISO标准、FDA法规、追溯性要求)的强制性基础,为审计与认证提供无可争议的证据链。

二、 工程变更的精确跟踪:动态响应的神经中枢

工程变更(ECN)或设计变更是产品生命周期中的常态,可能源于设计优化、法规更新、成本控制或问题修复。对工程变更的精确跟踪,是确保变更意图被准确、一致传递至供应链并落地执行的关键。

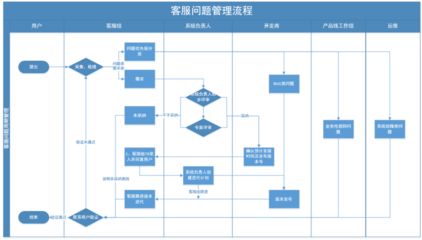

- 变更流程的标准化与闭环:建立从变更申请、评审、批准到发布、执行、验证的完整闭环流程。每一份变更通知(ECN)都应包含明确的变更内容、生效批次/时间点、受影响物料清单以及验证要求。

- 供应链的同步与协同:变更信息必须及时、准确地传递至所有相关供应商。系统需要能够清晰标识出,哪些批次的在途物料、在库物料及在制品需要按照新版本执行,哪些仍可沿用旧版本,避免新旧版本物料混用导致的混乱与风险。

- 版本与状态的实时可视:通过集成化的管理平台(如PLM, ERP, SCM系统),将工程变更与具体的产品批次、生产订单、库存记录动态关联。管理者能够实时查询任一物料或产品当前所遵循的设计版本和生效的变更状态。

三、 确认产品状态:工程管理服务的核心输出

“确认产品状态”是上述管理活动的直接目标。它意味着在任何时间点,对任一产品单元(或批次),都能明确回答:

- 它是什么?(物料号、描述)

- 它是哪一批次?(批次号)

- 它是按哪个设计版本制造的?(图号、版本号)

- 它包含了哪些生效的工程变更?(ECN列表)

- 它的质量历史与检验状态如何?(检验报告、合格状态)

- 它当前位于何处?(在库、在途、在制、已交付)

这种状态的确认,是进行生产决策、客户交付、售后服务以及持续改进的根本依据。

四、 集成化的工程管理服务:构建端到端的透明度

高效的工程管理服务,不应将批次管理与变更跟踪视为孤立的功能,而应将其深度集成,构建一个端到端的透明化体系:

- 数字化平台支撑:利用物联网(IoT)技术进行数据自动采集,借助企业级系统实现数据流打通,确保“设计-工艺-采购-生产-质量-物流”数据同源、实时同步。

- 协同工作流:在采购协议和供应商管理流程中,明确将批次管理与变更响应要求纳入其中,建立与供应商的电子化协同门户,实现变更通知的在线签收、确认与执行反馈。

- 数据分析与预警:基于积累的批次与变更数据,进行深度分析,识别供应链中的薄弱环节、变更高频点,预测潜在风险,并建立预警机制,从事后补救转向事前预防。

结论

在复杂的产品生态系统和快节奏的市场需求下,对供应商产品批次的精细化管理,与对工程变更的精确跟踪,已成为现代工程管理服务的核心竞争力。它们如同产品的“数字DNA”,完整记录了其诞生与演化的每一段历史。通过构建集成化的管理体系和数字化能力,企业能够确保持续、稳定地确认产品状态,最终实现供应链韧性增强、质量风险可控、运营效率提升与客户满意度提高的战略目标。